Nachhaltiger Beton – geht das?

schrieb am 22. Januar 2021

Schätzungsweise 8 % der weltweiten Treibhausgasemissionen stammen aus der Betonherstellung. Mit verschiedenen Ansätzen versuchen Forschung und Industrie, den Fussabdruck von Beton zu verkleinern.

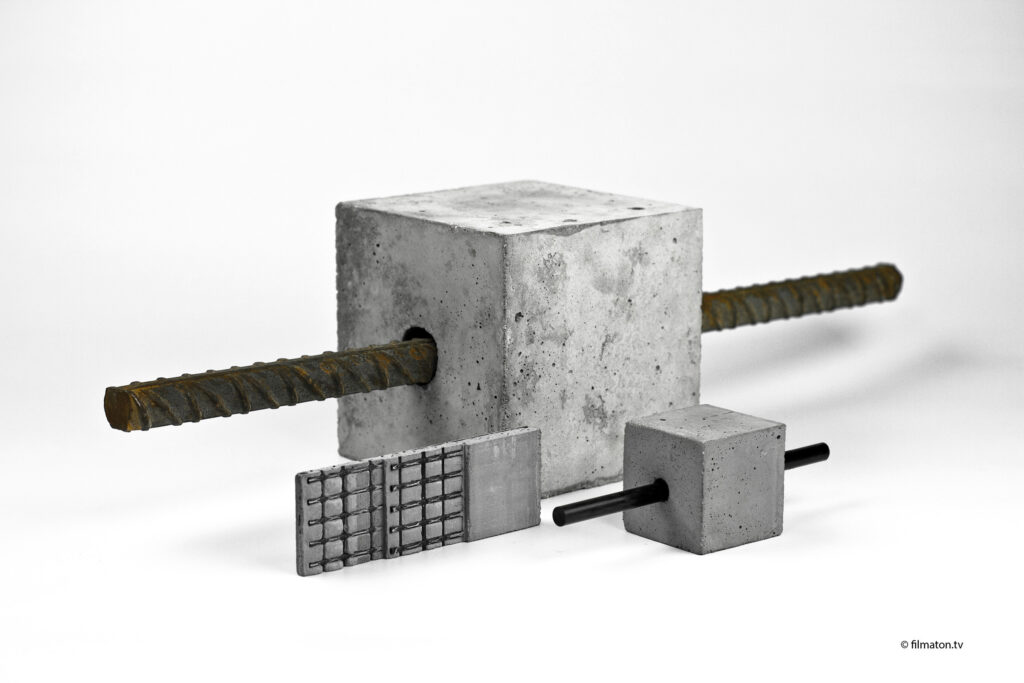

Sand, Kies und Zement als Bindemittel sowie Stahl zur Armierung: Beton besteht eigentlich aus natürlichen «Zutaten». Trotzdem ist der Baustoff aus Sicht der Nachhaltigkeit umstritten – aus drei Gründen: Die beschränkten Ressourcen Sand und Kies stehen unter Druck, die Herstellung des Zements und der Stahlarmierungen verschlingen viel Energie und beim Brennen des Klinkers wird CO2 freigesetzt.

Klinkeranteils im Zement reduzieren

Die Zementherstellung ist energieintensiv, weil der Klinker bei hohen Temperaturen von 1400 °C und mehr gebrannt wird. Die Branche unternimmt grosse Anstrengungen, um die dabei entstehenden CO2-Emissionen mit effizienten Anlagen und alternativen Brennstoffe zu reduzieren. In der Schweiz hat sie die CO2-Emissionen aus der Energiebereitstellung von 1990 bis 2019 von 1 326 000 t auf 347 000 t gesenkt.

Rund die Hälfte der CO2-Emissionen bei der traditionellen Zementherstellung entsteht jedoch bei der thermochemischen Umwandlung von Kalksandsteins zu Kalk, dem Hauptbestandteil des Klinkers in Portlandzement. Die Substitution des Klinkers im Zement hat deshalb ein grosses Potenzial. Schon seit längerem setzt die Zementindustrie auf alternative Bindemittel, vor allem industrielle Reststoffe wie Flugaschen aus Kohlekraftwerken oder Schlacken und Hüttensande aus Hochofenprozessen.

Bei CEM II-Zementen ersetzen solche alternativen Stoffe bis zu einem Drittel des Portlandzements. Noch höher ist deren Anteil bei CEM III-Zementen, auch Hochofenzemente genannt. CEM III-B-Zemente mit 66-80 % Hüttensand reduzieren die CO2-Emission gegenüber CEM II-Zement wiederum um bis zu 25 %. Bauten mit CEM III-B-Zementen gibt es schon einige, z.B. in der Stadt Zürich: Der Ersatzneubau des Tanzhauses am Wasser besteht zum grössten Teil aus Recycling-Beton kombiniert mit CEMIII-B, ebenso der Erweiterungsbau des Kunsthauses Zürich. Die Nachfrage ist allerdings gesamtschweizerisch noch sehr klein: Kaum 1 % des verkauften Zements in der Schweiz gehört zur Klasse CEM III-B, während reiner Portlandzement noch immer einen Marktanteil von 7 % ausmacht. Die CEM II -Zemente mit bis zu 35 % Zusatzstoffen bilden heute mit 57 % den Hauptteil der gelieferten Zemente. (Marktzahlen: betonsuisse)

Recyclingmaterial als Bindemittel

Beim zu erwartenden Anstieg der Nachfrage nach umweltfreundlichen Zementen stellt sich die Frage, ob alternative Bindemittel in genügender Menge zur Verfügung stehen – allen voran Hüttensand. Alternativen sind also gefragt. Eine solche hat Holcim

zusammen mit Eberhard entwickelt. Ziel war dabei auch, die Kreisläufe in der Bauwirtschaft weiter zu schliessen. Daraus entstand ein ressourcenschonender Zement, bei dem ein Teil des Klinkers durch aufbereitetes Mischgranulat aus Rückbaumaterial ersetzt wird. Die verwendete Fraktion mit einer Körnung von weniger als 10 mm konnte bis anhin nicht wiederverwertet werden und landete in Deponien. Der Zement, der den CO2-Ausstoss gegenüber einem CEM II/B-Zement um rund 10 % reduziert, kam bereits in mehreren Gebäuden zum Einsatz. Beispiele sind die kürzlich fertiggestellte Wohnüberbauung Guggach II in Zürich oder das im Bau befindliche Einkaufszentrum der Migros «Porta Engiadina» in Samedan.

Neue Bewehrung – weniger Beton

Nicht nur der Beton trägt zum grossen Fussabdruck der Bauweise bei. Fast ebenso wichtig ist die Stahlbewehrung, die bei einer Betondecke von 18 cm und üblicher Bewehrung für 46 % der grauen Energie und für 25 % der CO2-Emissionen verantwortlich ist. Ein Lösungsansatz ist, den Stahl durch andere Materialien zu ersetzen, zum Beispiel durch Carbon. Der Kohlenstoff wird dabei textilartig verwoben und als Gelege wie Armierungsgitter in den Beton eingelegt. Deshalb wird oft auch von Textilbeton gesprochen. Carbonbewehrungen haben den Vorteil, dass sie grosse Zug- und Biegekräfte aushalten und wesentlich leichter sind als Stahl. Vor allem aber sind sie absolut korrosionsfest. Deshalb reichen 1–3 cm starke Betonüberdeckungen, was schlankere Bauteile ermöglicht. Die deutsche Initiative C3, Carbon Conrete Composite, bestehend aus zahlreichen Hochschul- und Industriepartnern, erstellt derzeit in Dresden das erste Gebäude, das vollständig mit Carbon bewehrt ist. In der Schweiz kommt der Kompositwerkstoff im Modul HiLo am NEST zum Einsatz, das noch dieses Jahr eröffnet wird.

Schon früher machte die ZHAW mit der weltweit leichtesten Betonbrücke Schlagzeilen. Die mit Carbonfasern vorgespannten Platten, die das Andelfinger Unternehmen CPC AG produziert, werden nicht nur im Brückenbau eingesetzt, sondern auch als Balkonplatten, Treppenstufen oder Abdeckungen.

Mehr zum Thema nachhaltiger Beton

Das Schweizer Energiefachbuch 2021, das Sprachwerk redaktionell betreut, rückt das Thema «Beton und Nachhaltigkeit» in den Fokus. Zudem porträtiert es vorbildliche, nachhaltige Bauten und Siedlungen und zeigt neue Trends in der Gebäudetechnik, bei Materialien und Planung. Das Schweizer Energiefachbuch 2021 ist Ende November 2020 im 38. Jahrgang erschienen. Erhältlich ist es unter: www.kbverlag.ch/shop/

((Beitragsbild: Kunsthaus Zürich, Bild: Juliet Haller, Amt für Städtebau)